Verantwoord materiaalgebruik: Met minder materiaal een sterker aluminium profiel maken

Steeds meer constructeurs gaan de uitdaging aan om materiaalgebruik terug te dringen, zonder hierbij concessies te doen op het gebied van functionaliteit. Door de duurzame en kostenbesparende resultaten van deze ontwerptrend, snijdt het mes aan twee kanten. Geen wonder dat verantwoord materiaalgebruik, zoals deze trend ook wel wordt genoemd, een actueel thema is binnen de Nederlandse maakindustrie. Hoe aluminium op een verantwoorde manier kan worden gebruikt in het ontwerp van een profiel, leg ik in dit artikel uit.

Weerstand tegen doorbuiging

De benodigde hoeveelheid materiaal voor een constructie wordt bepaald door de constructeur. Die geeft op wat het benodigde traagheidsmoment van van bijvoorbeeld een U-profiel dient te zijn. Het traagheidsmoment (I-waarde) is de eigenschap van een aluminium profiel dat de weerstand tegen doorbuiging in een bepaalde richting bepaalt. Bij aluminium extrusieprofielen onderscheiden we 2 traagheidsmomenten, te weten het traagheidsmoment ten opzichte van de X-as en ten opzichte van de Y-as. Eenvoudiger omschreven: het traagheidsmoment geeft de mate van stijfheid van een profiel aan. Hoe groter het traagheidsmoment, des te minder doorbuiging heeft het profiel (over een bepaalde as). De eenheid wordt uitgedrukt in mm4.

Enige basiskennis voor een goed inzicht

De grootte van het traagheidsmoment wordt uitsluitend bepaald door de vorm, ofwel afmetingen, van de dwarsdoorsnede van het profiel. Tegenwoordig worden de traagheidsmomenten zeer eenvoudig automatisch berekend door tekenprogramma’s, bijvoorbeeld Autocad, MI 10 enzovoort. Voor een goed inzicht in deze materie is echter enige basiskennis van belang:

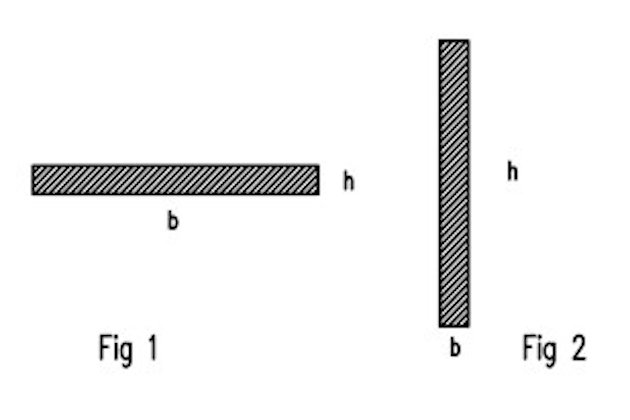

1. Voor een eenvoudig platstaf profiel (denk aan een plank) geldt: I = 1/12 * b * h³. Door de geringe hoogte (h) heeft een platstaf een lage I waarde, dus veel doorbuiging! (Zie fig 1.)

2. Voor dezelfde platstaf, maar dan verticaal gebruikt, geldt ook: I = 1/12 * b * h³. Nu is h echter groot (hij geldt tot de 3e macht!), waardoor de I waarde veel groter is, dus in dit geval is er sprake van veel minder doorbuiging! (Zie fig 2. Uiteraard is dit een instabiel profiel, het gaat hier echter alleen om het inzicht)

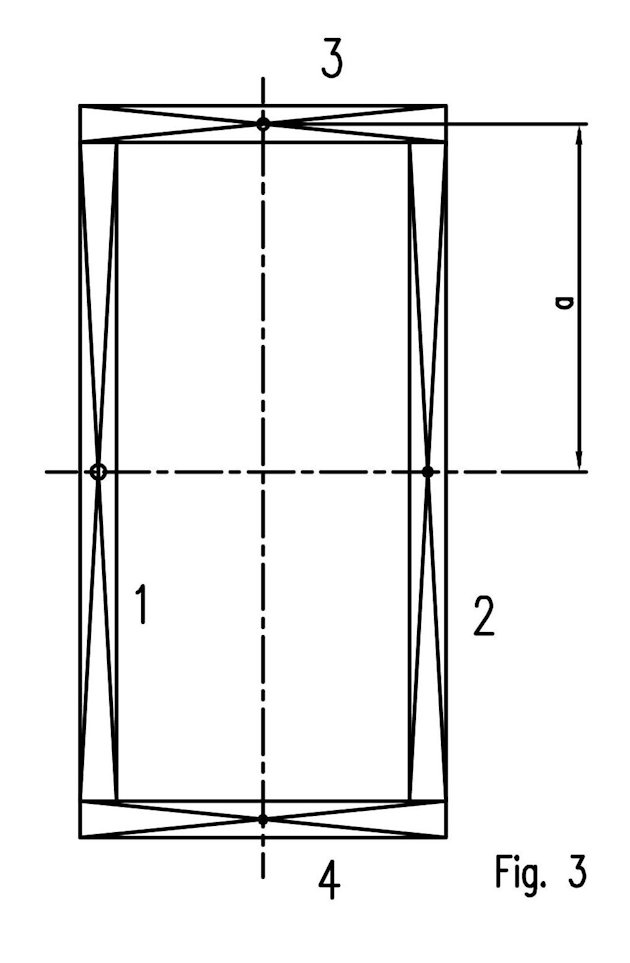

3. Voor een eenvoudige rechthoekige koker, zijn er in in principe 4 (standaard) rechthoekige elementen te onderscheiden, zie fig 3.

Het totale traagheidsmoment (ten opzichte van de X-as) is de som van de de traagheidsmomenten van de 4 rechthoekige elementen:

Ix tot = I1 + I2 + I3 + I4

Voor I1 en I2 geldt ”normaal”: 1/12 * b * h³

Voor I3 en I4 geldt: 1/12 * b * h³ + a² * A

(a = afstand v/h element tot zwaartepunt profiel, A=oppervlak v/h betreffend element, 3 of 4)

Het 2e, onderstreepte, deel noemen we de verschuivingsstelling. Dit is de reden dat een hoog profiel een veel hoger traagheidsmoment heeft en dus veel stijver is. De a waarde in het kwadraat werkt immers enorm door!

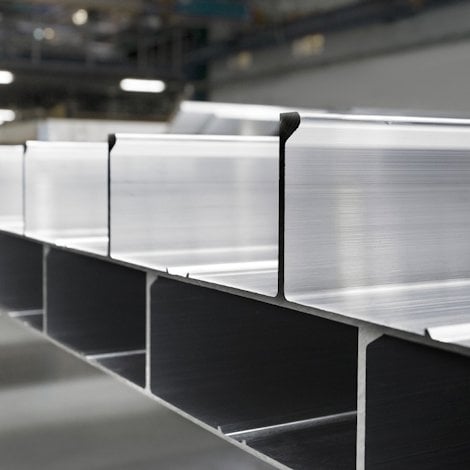

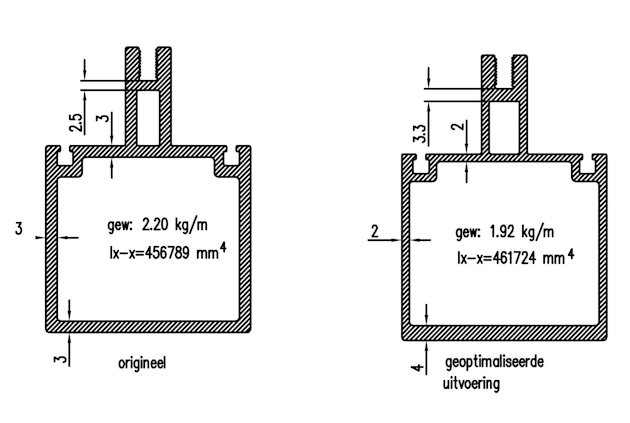

Slim toepassen van de basiskennis

Wanneer we het principe van de verschuivingsstelling goed begrijpen en slim toepassen, zijn we in staat om lichtere profielen te construeren met gelijkblijvende of zelfs hogere traagheidsmomenten. Hieronder in figuur 4 zien we een praktisch voorbeeld van een gevelprofiel, waarop het beschreven principe is toegepast. Hier is (over de X-as) een stijver en daarmee sterker profiel gemaakt, dat toch lichter is. Dit is bereikt door op de juiste plaatsen materiaal toe te voegen en materiaal te verwijderen op plaatsen waar het geen toegevoegde waarde heeft.

Meer weten?

Graag vertellen we meer over het verantwoord toepassen van aluminium en het realiseren van het beste ontwerp. We denken bijvoorbeeld graag mee tijdens het ontwerpproces en bieden vrijblijvend ontwerpondersteuning.