Zitje van een skilift: van klantontwerp tot extrudeerbaar aluminium profiel

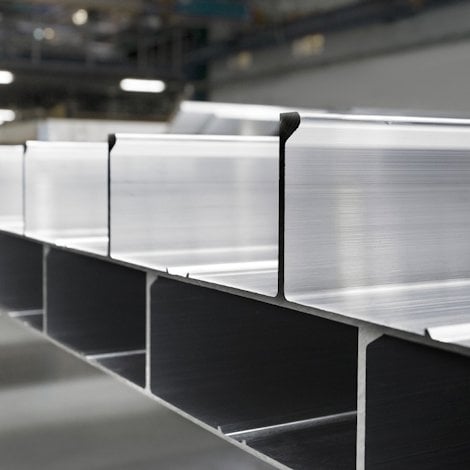

Elk jaar genieten heel wat Nederlanders en Belgen van de wintersport. Als je dan tijdens de wintersport in een skilift stapt, zou het zomaar eens kunnen zijn dat het zitje waar je op zit is gemaakt van een aluminium extrusieprofiel waar ik een aantal jaar geleden aan heb meegedacht.

Substitutie van staalcomponent

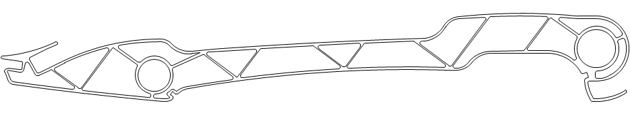

Het hieronder afgebeelde profiel wordt namelijk aangewend als zitje, maar ook als rugleuning voor een zetellift. Oorspronkelijk werden deze zitjes vervaardigd uit staal. Dit was roestgevoelig, zwaar en bood minder vrijheid voor integratie van functionele details. Hieronder ziet u het profiel zoals de klant het aanvankelijk heeft ontworpen om in aluminium te vervaardigen.

Als extrusiespecialist viel mij onmiddellijk op dat voor dit profiel de kernen in de matrijs erg moeilijk te voeden zijn met aluminium. Daarnaast bevat dit profiel een zeer dunne, onstabiele runout. De runout zijn de plekken waar het profiel de uitlooptafel raakt na het extruderen.

Voor dit profiel is dat links onder de ronde kern en rechtsonder op het pootje. Daarnaast zijn de binnenstegen erg dun en bevindt zich rechtsonder de cirkelvormige linker kern een matrijstechnisch zeer breekbaar detail.

Tot slot zijn de toleranties op de binnendiameter van deze cirkelvormige ronde kernen, zelfs volgens de Europese norm (EN755-9), die toegepast wordt op grote extrusieprofielen, erg moeilijk te respecteren doordat deze kernen tijdens het extruderen moeilijk te voeden zijn.

Aanpassingen nodig voor een efficiënt product

Kortom, een herontwerp van dit profiel was noodzakelijk zonder verlies aan functionaliteit voor de toepassing.

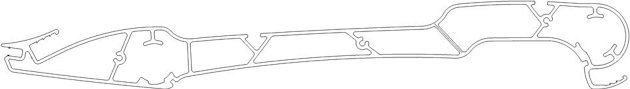

Eerste vereiste was het aantal kernen te beperken en de wanddiktes te mogen aanpassen, zodat deze vlot zijn te voeden. Dit zal de uitval in onze productie fors verlagen waardoor het materiaalgebruik lager is. Daarnaast is het profiel productiever te produceren, hetgeen ook een positieve uitwerking heeft op de productiekosten.

Tweede aanpassing is het heroverwegen van de zijde waarop dit aluminium profiel zal uitlopen als het uit de pers komt en plaatselijk wanddikte toe te voegen, zonder de vorm van de buitencontour noch de functionaliteit van het profiel te beïnvloeden. Door het toevoegen van wanddikte worden aftekening voorkomen als dit profiel de uitlooptafel van de pers bereikt in zachte toestand.

Mijn derde aanpassing moest ik even met de klant bespreken. Ik wilde weten of de ronde kernen wel ‘vol’ dienden te zijn, of dat segmenten ook voldoende zijn om de functionaliteit te behouden. Uit mijn gespek met de klant bleek dat segmenten voldeden voor de gewenste functionaliteit.

Tijdens dit gespek bleek ook dat het zinvol was om een aantal schroefoogjes toe te voegen, voor een nette bevestiging van de eindkappen. Daarnaast bleken ook nog twee extra sleuven functioneel gewenst te zijn. Deze moesten worden geïntegreerd zonder dat het profiel extrusietechnisch complexer werd en de eigen sterkte zo goed mogelijk behouden bleef.

Het resultaat

Bovenstaande wijzigingen heb ik uitgewerkt in onderstaande alternatieve profielvorm, welke ik heb voorgesteld aan de klant. Door de geoptimaliseerde massaverdeling verhoogde de inertiewaarde rond de X-as met 30%, wat het profiel supersterk maakt voor deze toepassing. Het resultaat was dan ook een vlot akkoord van de klant op dit nieuwe ontwerp doordat deze vorm niet alleen sterker is maar ook kostentechnisch beter te produceren en door toevoeging van functionaliteiten, beter geschikt voor de toepassing.

Ook bij jouw ontwerpen denken mijn collega’s en ik, met behulp van onze aluminium en extrusiekennis, graag mee. Deel je ontwerp van je aluminium profielen in een vroeg stadium met ons, wij helpen je graag ook jouw ontwerpen verder te optimaliseren!