Galvanische Korrosion vermeiden

Ein zu geringer Fokus auf galvanische Korrosion kann dazu führen, dass ein Design sehr schlecht wird und die Reparatur viel Geld kostet. Galvanische Korrosion kann jedoch leicht vermieden werden.

Galvanische Korrosion, auch als Bimetallkorrosion oder Kontaktkorrosion bekannt, ist eine der drei häufigsten Korrosionsarten von Aluminium. Die anderen sind punktförmige Korrosion und Spaltkorrosion. Mein Fokus in diesem Artikel liegt auf galvanischer Korrosion.

Lassen Sie mich zunächst darauf hinweisen, dass Aluminium einen hervorragenden Korrosionsschutz aufweist. Das ist Fakt. Eine andere Tatsache ist, dass galvanische Korrosion in Aluminium nicht in Innenräumen und in anderen trockenen oder Binnenatmosphären auftritt.

Das heißt, galvanische Korrosion von Aluminium tritt auf:

- Wo Kontakt mit einem edleren Metall wie Kupfer und Kohlenstoffstahl besteht. Aluminium ist nach Magnesium und Zink in Kombination mit anderen Metallen normalerweise das am wenigsten edle Metall.

- Wo sich gleichzeitig ein Elektrolyt (mit guter Leitfähigkeit) zwischen den Metallen und der Sauerstoffzufuhr befindet.

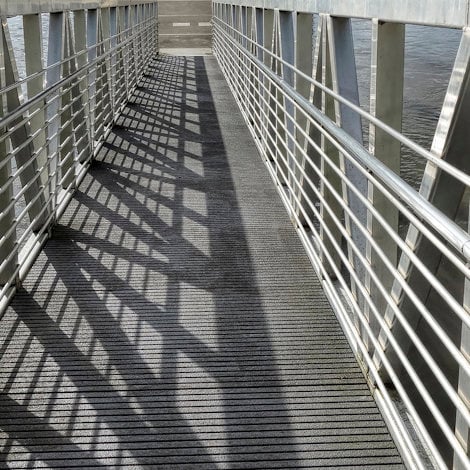

Mit anderen Worten, das Risiko der galvanischen Korrosion in Aluminium muss immer in Umgebungen mit hohem Chloridgehalt berücksichtigt werden, z. B. in Gebieten am Meer. Wenn Aluminium mit einem edleren Metall in Kontakt kommt und Wasser vorhanden ist, tritt Korrosion auf.

Elektrische Isolierung und kathodischer Schutz

Ich habe bereits aufgezeigt, dass zu wenig Fokus auf galvanische Korrosion dazu führen kann, dass ein Design sehr schlecht wird und wie galvanische Korrosion auftreten kann.

Hier sind drei Möglichkeiten, wie Sie galvanische Korrosion durch ein verbessertes Design verhindern können:

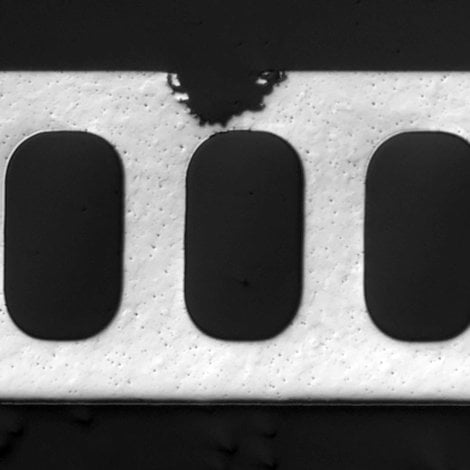

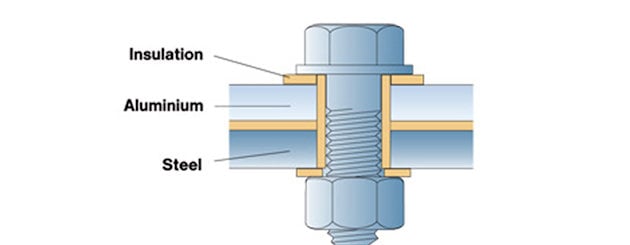

- Elektrische Isolierung. Sie isolieren die Metalle elektrisch voneinander. Die Isolierung muss jeglichen Kontakt zwischen den Metallen unterbrechen.

- Elektrolytverbindung unterbrechen. Wenn eine Isolierung schwierig umzusetzen ist, besteht beispielsweise bei großen Konstruktionen die Möglichkeit darin, die Entstehung einer Elektrolytverbindung zwischen den Metallen zu verhindern. Ein Anstrich kann Ihnen dabei helfen. Ich schlage daher vor, die Kathodenoberfläche, d.h. das edelste Metall, zu beschichten. Sie können auch eine Isolationsschicht zwischen den Metallen verwenden.

- Kathodischer Schutz. Der gebräuchlichste Weg, dies zu tun, besteht darin, eine Anode aus einem weniger edlen Material (häufig Zink) in direktem metallischen Kontakt mit dem zu schützenden Aluminiumobjekt zu montieren. Auf diese Weise opfern Sie das weniger edle Material - es korrodiert - für das Aluminium. Wir nennen es eine Opferanode. Eine andere Möglichkeit, einen kathodischen Schutz zu erhalten, besteht darin, das Aluminiumobjekt mit dem negativen Pol einer externen Gleichspannungsquelle zu verbinden.

Ersetzen von galvanisiertem Stahl durch feuerverzinkten Stahl

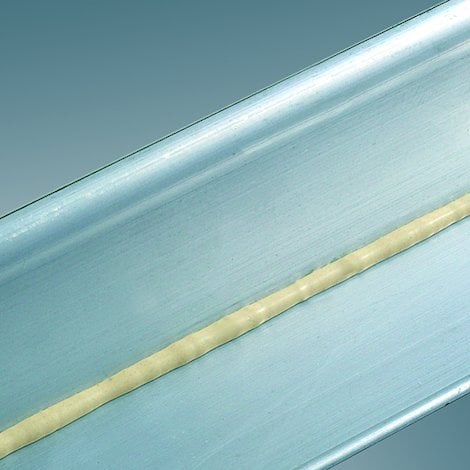

Das Korrosionsrisiko kann auch in der Metallkombination Aluminium und verzinktem Stahl verringert werden. Insbesondere in aggressiven Umgebungen besteht ein Risiko.

Die Zinkbeschichtung des verzinkten Stahls verhindert zunächst, dass das Aluminium angegriffen wird. Das ist gut. Leider verschwindet dieser Schutz, wenn die Stahloberfläche nach dem Verbrauch des Zinks freigelegt wird.

Sie können das System gegen einen solchen Korrosionsangriff verbessern, indem Sie das galvanisierte Material einfach durch feuerverzinkten Stahl ersetzen, da das feuerverzinkte Metall eine dickere Zinkbeschichtung aufweist und einen längeren Schutz bietet.

Meine Lösung? Verwenden Sie feuerverzinktes Material in Kombination mit Aluminium.